Manifold: soluzioni su misura

25/02/2022

Valvole e accessoriI manifold sono collettori composti da un certo numero di valvole il cui scopo è controllare e regolare il flusso di diversi fluidi all’interno di un impianto di produzione.

I manifold gestiscono tali flussi tramite l’apertura e la chiusura simultanea delle valvole che lo compongono, consentendo o bloccando il passaggio di diversi prodotti su diverse linee.

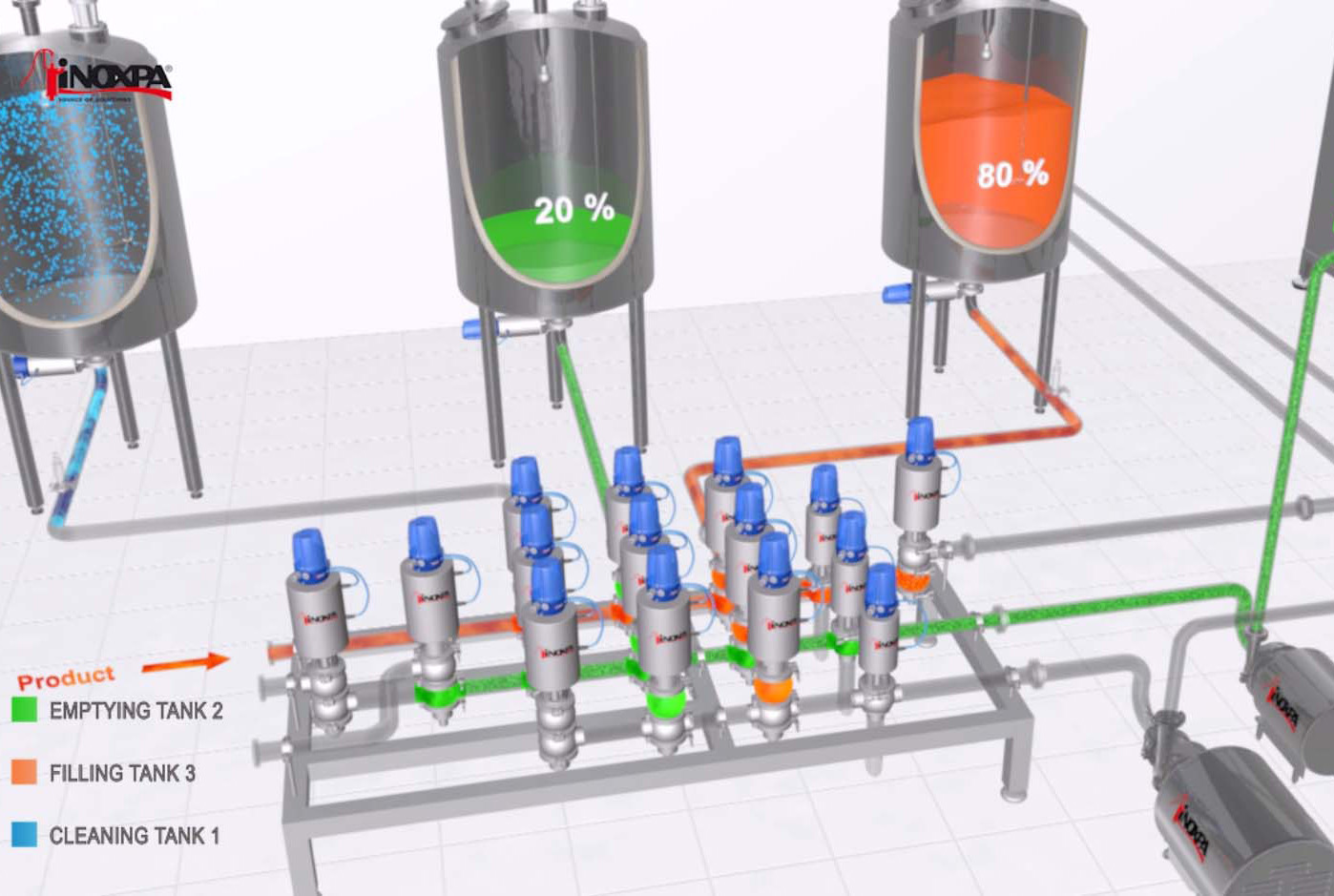

Ciò permette di svolgere contemporaneamente diverse attività come riempire un serbatoio con un prodotto mentre il serbatoio adiacente viene svuotato di un altro prodotto da un’altra linea e in un terzo serbatoio è in corso la pulizia CIP.

Trattandosi di un punto critico dell’impianto per l’incrocio di linee e prodotti diversi, le valvole che regolano questo traffico devono evitare qualsiasi contaminazione dei prodotti lavorati con altri prodotti o fluidi di pulizia (CIP) con una configurazione specifica e meccanismi a doppia sede e doppie tenute per evitare qualsiasi contatto.

Queste valvole con caratteristiche speciali sono dette “mixproof”. Grazie alla loro progettazione, dispongono di una doppia sede con doppia tenuta che crea una camera intermedia “antifuga” collegata all’esterno tramite l’interno dell'asse.

Qualora una delle due tenute si danneggi, e a causa della differenza di pressione tra l’interno dei tubi e l’esterno, la fuga avverrà tramite questa camera verso l’esterno risultando visibile; potrà così essere revisionata e riparata evitando la contaminazione e il contatto dei prodotti tra le due linee coinvolte.

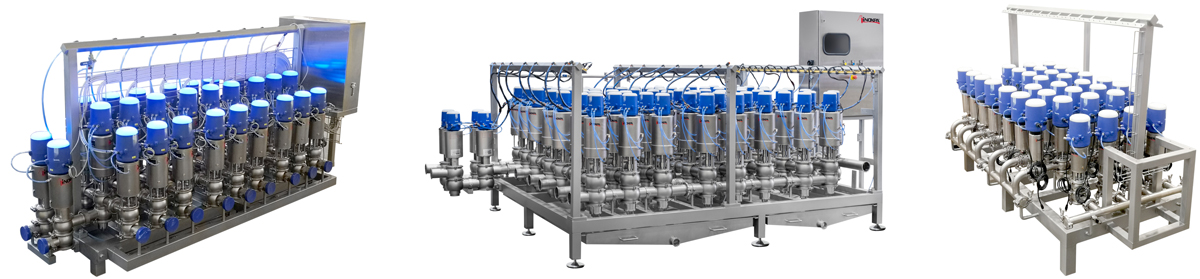

Le dimensioni dei manifold e il numero di valvole che li compongono sono determinati dal numero di attività che si desidera realizzare contemporaneamente; sarà necessaria una linea per ciascuna funzione, valore da moltiplicare poi per il numero di serbatoi da gestire.

Tutto ciò fa sì che ogni manifold sia un prodotto realizzato su misura in base al sistema di lavorazione di ciascun cliente, all’applicazione specifica, al numero di linee o al tipo di valvole per l’applicazione in questione.

I manifold sono quindi prodotti esclusivi, progettati da un team di ingegneria partendo dai requisiti di ciascun cliente tramite un progetto complesso, con diverse fasi specifiche fino ad arrivare al prodotto finale.

VANTAGGI DEI MANIFOLD

I manifold hanno un funzionamento più efficiente rispetto alle valvole singole o ai vecchi pannelli con gomiti e connessioni. Elementi in evidenza:

.Automatizzazione dal pannello di controllo

.Minor consumo di energia

.Maggiore efficienza: riduce i tempi e i costi di pulizia e manutenzione

- Il design compatto e il poco ingombro riducono i costi di installazione e pulizia delle linee, oltre agli interventi di manutenzione.

- Meno connessioni tra tubi e quindi meno rischi di fughe.

- Anche le traiettorie dei fluidi sono più brevi; ciò riduce le perdite di carico.

- Maggiore efficienza rispetto alle valvole singole o ai vecchi pannelli con gomiti e connessioni.

- L’automatizzazione tramite pannello e testate di controllo migliora il controllo e l’efficienza riducendo i possibili guasti.

- Minor consumo di energia e aria.

- La centralizzazione consente di realizzare varie operazioni contemporaneamente e in uno stesso spazio ridotto.

COMPONENTI DI UN MANIFOLD

Un manifold è un insieme di diversi elementi, strutture e sistemi progettati e combinati in base a criteri specifici.

Comprende un telaio o una base con piedi regolabili su cui vengono installati i restanti componenti: la matrice delle valvole, tubi con rispettive connessioni, connettori dell'aria, guide di cablaggio, vassoio di raccolta del prodotto, passerelle nel caso di gruppi di grandi dimensioni e quadro elettrico.

I manifold vengono solitamente installati negli impianti del settore alimentare o farmaceutico, quindi i materiali utilizzati sono di alta qualità e compatibili con i prodotti a cui sono destinati.

Tutti i componenti sono realizzati in acciaio inossidabile 304 e tutte le parti a contatto con il prodotto sono in acciaio 316L, ovvero resistenti alla corrosione e con superfici lisce e lucidate per evitare l’accumulo di residui contaminanti e agevolare la pulizia.

FASE DI PROGETTAZIONE DI UN MANIFOLD

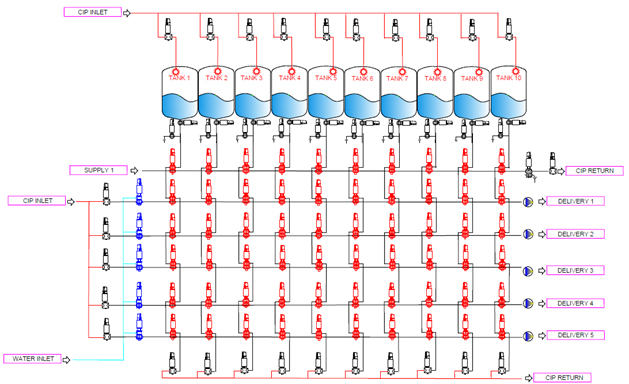

SPECIFICHE E P&ID

Il cliente sviluppa e comunica una serie di requisiti e specifiche in base alle proprie necessità.

Ciò comprende il numero di linee, il numero di attività da svolgere, il tipo di valvole in base all’uso specifico, l’automatizzazione e il controllo delle valvole, gli accessi per gli interventi di manutenzione, le connessioni dell’aria ed elettriche, il dimensionamento, ecc.

Questi requisiti vengono riportati in un P&ID fornito dal cliente e successivamente supervisionato dal team di ingegneria di INOXPA il quale proporrà i miglioramenti necessari; in alternativa, in base alle necessità e ai requisiti indicati dal cliente, INOXPA crea il P&ID che poi verrà rivisto e concordato con il cliente.

PREVENTIVO ED ELENCO DEI MATERIALI

Una volta definito il P&ID, si procede al preventivo dettagliato con tutti gli elementi che compongono il manifold, la loro produzione, automatizzazione, il trasporto e la messa in funzione (se richiesta).

Quindi il preventivo viene rivisto insieme al cliente per la successiva approvazione.

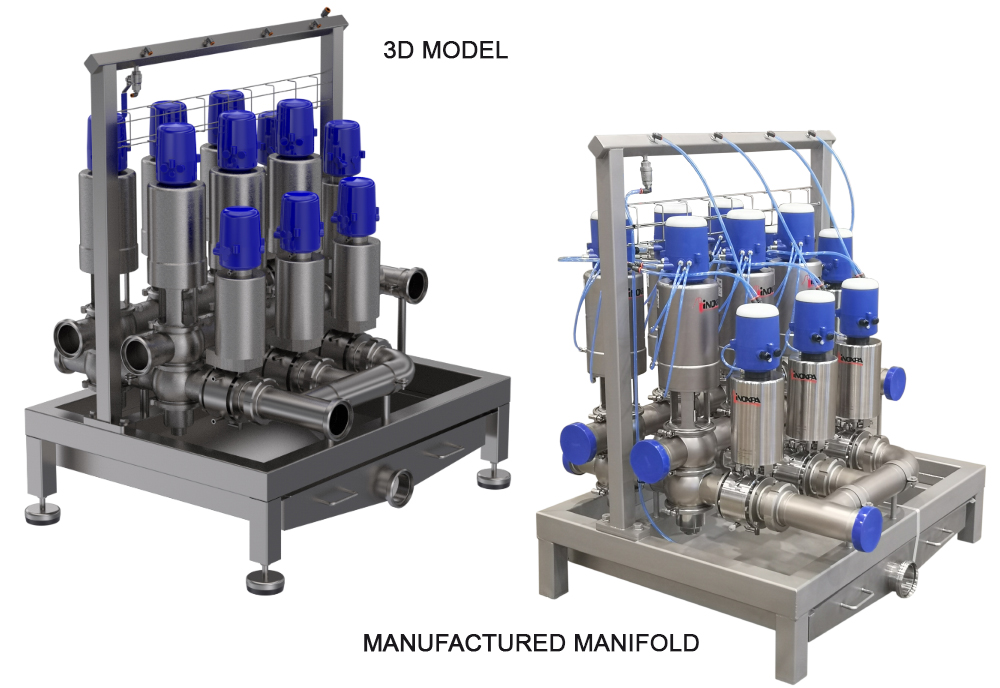

FASE DI PROGETTAZIONE E 3D

INOXPA ha una grande esperienza in questa parte del progetto; utilizza infatti i migliori strumenti informatici per la modellazione garantendo con precisione il risultato finale ed evitando possibili errori, con finiture molto realistiche.

Ciò consente di ottenere un campione quasi reale del risultato finale e permette al cliente di effettuare un’ultima analisi visiva prima dell'avvio della produzione.

PRODUZIONE

La produzione avviene nel rispetto di rigorose misure di precisione da parte di personale altamente qualificato, monitorando tutti i fattori che intervengono nel processo come la dilatazione e la contrazione dovute al calore, le tolleranze di saldatura, i valori di pressione, ecc.

Telaio, matrice delle valvole, connessioni d’aria, vassoi di raccolta del prodotto, passerelle per agevolare gli interventi di manutenzione, elettrificazione, pannello di controllo, connessioni dei tubi... tutti i componenti sono realizzati e montati con precisione e revisionati successivamente.

Tutto il lavoro viene documentato per garantire il rispetto delle norme industriali applicabili e al termine della produzione il manifold viene sottoposto nell’area di prova a un processo di verifica di tutti i componenti e a test di funzionamento generale prima della convalida finale.

Infine il manifold viene protetto e imballato per il trasporto. Su richiesta del cliente possiamo provvedere alla sua installazione e messa in funzione in loco, a completamento del progetto.

Contatti

Prodotti correlati

-

Valve Manifold

Manifolds of the INOXPA valves allow to centralize the functions of one or various tanks in a...

-

INNOVA P NO

Valvola Mixproof a Doppia Sede di Chiusura

La valvola mixproof INNOVA di tipo P è una valvola pneumatica a doppia sede di chiusura...

-

INNOVA S NO

Valvola Mixproof a Doppia Sede di Chiusura

La valvola INNOVA tipo S è una valvola pneumatica a doppia sede, di chiusura, per...

-

C-TOP S / C-TOP S AS-I

Testata di Controllo

Il C-TOP S è una testa di controllo che, adattandosi a qualsiasi attuatore di INOXPA,...

Altre notizie

-

23/01/2025

23/01/2025Gli impianti industriali per la produzione di pasta madre

Gli impianti industriali per la produzione di pasta madre di INOXPA rappresentano una soluzione completa per la produzione di pane artigianale su larga scala.

Impianti -

20/11/2024

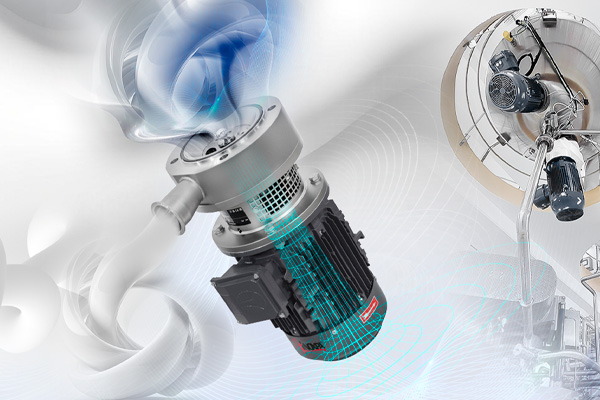

20/11/2024ME-6100 RE: nuovo modello di miscelatore di fondo a ricircolo

Con questa nuova famiglia di miscelatori, ampliamo la gamma di prodotti più importanti per il nostro settore, rispondendo alle esigenze di miscelazione di un'ampia varietà di applicazioni.

Miscelazione -

05/11/2024

05/11/2024Nuovo stabilimento in India

Siamo lieti di annunciare l'inaugurazione del nuovo stabilimento INOXPA India.