Esempi di applicazioni: Impianto per la produzione in batch di maionese

Cliente

Cliente

Il cliente finale è una catena di fast food dell’Arabia Saudita.

Il cliente desiderava costruire un sistema per la produzione di diversi tipi di salse per i suoi impianti.

Progetto

Progetto

Aveva le idee molto chiare su come dovessero essere le salse e aveva bisogno di soluzioni adeguate per produrle. Prima di acquistare le attrezzature, voleva provare le varie ricette e verificare se il prodotto ottenuto fosse in linea con le aspettative.

Era fondamentale riuscire a ottenere un prodotto che rispondesse esattamente ai requisiti di trama, viscosità e sapore utilizzando gli ingredienti previsti

Era fondamentale riuscire a ottenere un prodotto che rispondesse esattamente ai requisiti di trama, viscosità e sapore utilizzando gli ingredienti previsti

Perché INOXPA?

Perché INOXPA?

INOXPA vanta una vasta esperienza nel settore degli impianti di produzione alimentare e ha realizzato una proposta adatta alle necessità del cliente.

Era però fondamentale riuscire a ottenere un prodotto che rispondesse esattamente ai requisiti di texture, viscosità e sapore utilizzando gli ingredienti previsti.

A tal fine è stata fatta una prova nell’impianto pilota ubicato nella sede di INOXPA a Banyoles (Spagna); il cliente ha partecipato constatando che era possibile ottenere facilmente il prodotto richiesto con le nostre attrezzature.

Soluzione INOXPA

Soluzione INOXPA

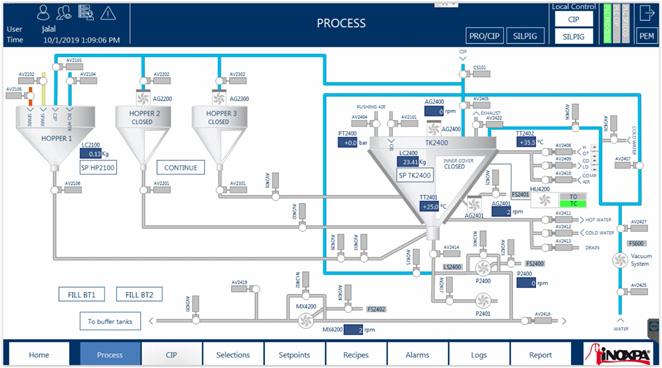

La concorrenza offriva solo impianti per la produzione di maionese, mentre INOXPA si è offerta di realizzare anche la parte di ingegneria e definizione dei componenti dell’impianto CIP, oltre a gestire la comunicazione con gli altri elementi del sistema, il controllo remoto delle attrezzature e la registrazione di tutti i parametri di processo (durante la produzione e il CIP), con la possibilità di accedere al report dei parametri da altri dispositivi informatici, offrendo una soluzione più completa.

Il progetto era composto da 3 moduli: gli impianti per la preparazione delle salse, il sistema CIP e il sistema pigging per il recupero del prodotto dalla zona di produzione fino alle macchine di riempimento.

È stata fornita una soluzione comprensiva di sistema di gestione SCADA, con archiviazione ed esportazione di dati e ricette. È stato inoltre previsto il collegamento per l’assistenza da remoto dalla nostra sede di Valencia e qualsiasi parte del mondo.

Caratteristiche dell'impianto

Caratteristiche dell'impianto

Impianti per la preparazione delle salse:

- Serbatoio di miscelazione a pressione e sotto vuoto di 500 litri con agitazione ad ancora, turbina di fondo con cowler e mixer multidenti ad alto potere di taglio in linea. Comprende una camicia di riscaldamento/raffreddamento, celle di carico, valvole di funzionamento, una pompa a lobi per lo scarico e un sistema idraulico di sollevamento.

- Due tramogge da 80 litri con agitatori ad ancora per il dosaggio dei solidi: una per le spezie e l’uovo in polvere e l’altra per la pasta di aglio.

- Una tramoggia da 400 litri con celle di carico per il dosaggio dei liquidi (acqua, aceto, ecc.).

- L’olio viene aggiunto direttamente all’unità di miscelazione senza il vuoto.

- Altri ingredienti minori possono essere inseriti direttamente dal passo d’uomo dell’impianto.

- Un PC industriale controlla il sistema con le ricette e il sistema di registrazione. VPN compresa per il controllo da remoto.

Sistema CIP:

- Pompa Prolac HCP di adduzione CIP

- Pompa Prolac HCP-SP per il ritorno dei prodotti chimici utilizzati per il CIP del miscelatore, i serbatoi polmone, ecc.

- Sistema di riscaldamento per il serbatoio di acqua calda

- Pompe a doppia membrana per i prodotti chimici

- Valvola a farfalla e valvole a sede con attuatore e testata di controllo C-TOP+

- PHE scambiatore di calore per il riscaldamento tramite vapore

- Strumentazione come sensori di conduttività, sensori di temperatura, trasmettitore di pressione, etc.

- Sistema automatico con PLC e CPU Siemens comprensivo di ricette e sistema VPN per il controllo remoto

- I serbatoi sono stati acquistati in zona tramite il distributore locale

Sistema pigging di recupero prodotto:

- 6 stazioni SilPig DN-65: 3 unità di invio e 3 unità di ricevimento

- 3 sfere PIG

- 12 valvole a farfalla automatiche e 6 valvole a sede KH

- 18 rivelatori magnetici per il controllo della velocità delle sfere per i prodotti con diversa viscosità.

- Pannello di controllo con PLC. Il funzionamento può essere controllato dallo stesso touch screen del miscelatore.

Punti degni di nota

Punti degni di nota

- Installazione completamente adattata alle necessità del cliente.

- Il cliente ha avuto la possibilità di provare le ricette nell’impianto pilota di INOXPA prima dell’acquisto. Durante la prova FAT nei nostri impianti a Vale de Cambra e prima della spedizione delle attrezzature, il cliente ha provato nuovamente la ricetta (in modalità manuale) con risultati soddisfacenti.

- Un’azienda locale ha realizzato l’installazione e ha fornito i serbatoi secondo le istruzioni di INOXPA.

- Gli ingredienti principali vengono introdotti in modo semplice tramite il vuoto attraverso le tramogge. Gli ingredienti secondari (come le foglie) vengono invece inseriti attraverso un’apposita apertura. L’olio viene versato direttamente nell’unità di miscelazione senza passare dalle tramogge per i prodotti liquidi e senza produrre il vuoto.

- Elevato livello di igiene grazie alla struttura dell’impianto di produzione e al sistema CIP automatico.

- Ottimo funzionamento globale del sistema completo grazie alla corretta comunicazione tra tutti i componenti delle diverse aree di lavoro dell’impianto: materie prime, sistemi di preparazione, serbatoi di stoccaggio, area di riempimento, attrezzature per il trasferimento dei prodotti, sistema di pulizia e sistema di trasporto. Tutte le aree devono essere in comunicazione e ben coordinate per evitare problemi durante il processo di produzione e danni agli impianti e ai lotti lavorati.

Informazioni

Impianto per la produzione in batch di maionese